發(fā)動(dòng)機(jī)氣門(mén)是發(fā)動(dòng)機(jī)的重要零部件之一,在密閉燃燒室空間工作的零件中,氣門(mén)的溫度最高。進(jìn)氣門(mén)工作溫度一般在200~450C排氣門(mén)的工作溫度一般在700~850C。高溫下材料的各項(xiàng)性能發(fā)生變化,使機(jī)械性能下降,甚至發(fā)生蠕變。與此同時(shí),氣門(mén)還要承受高壓,目前我國(guó)自然吸氣柴油機(jī)的最高爆壓一般要大于8.5MPa 增壓及增壓中冷柴油機(jī)為10~15MPa有的甚至還要高。工作中氣門(mén)不僅承受著高頻沖擊、交變的拉壓及熱應(yīng)力的作用,還承受著高溫腐蝕和高速燃?xì)獾臎_刷。在高溫、高壓和高速氣流作用下氣門(mén)頸部易產(chǎn)生疲勞斷裂現(xiàn)就失效類(lèi)型、原因與對(duì)策闡述如下,供同行參考。

失效類(lèi)型判定

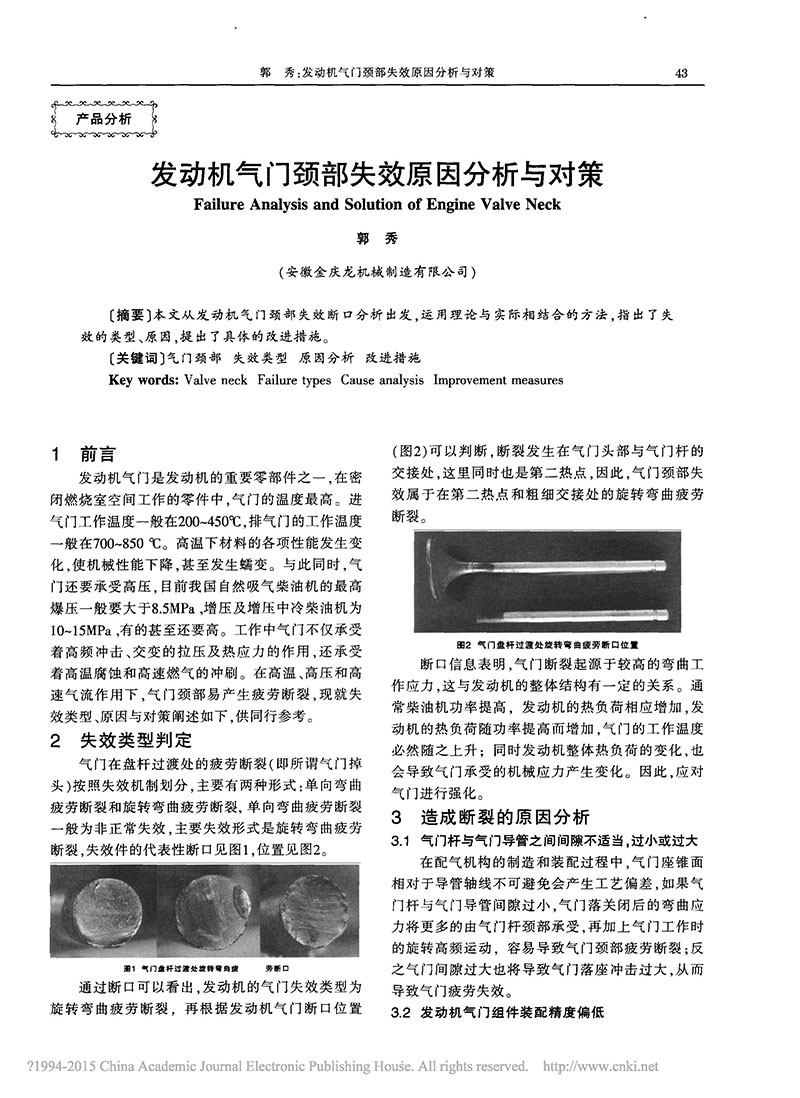

氣門(mén)在盤(pán)桿過(guò)渡處的疲勞斷裂(即所謂氣門(mén)掉頭)按照失效機(jī)制劃分,主要有兩種形式:單向彎曲疲勞斷裂和旋轉(zhuǎn)彎曲疲勞斷裂,單向彎曲疲勞斷裂一般為非正常失效,主要失效形式是旋轉(zhuǎn)彎曲疲勞斷裂,失效件的代表性斷口見(jiàn)圖1,位置見(jiàn)圖2

圖2)可以判斷,斷裂發(fā)生在氣門(mén)頭部與氣門(mén)桿的交接處,這里同時(shí)也是第二熱點(diǎn),因此,氣門(mén)頸部失效屬于在第二熱點(diǎn)和粗細(xì)交接處的旋轉(zhuǎn)彎曲疲勞斷裂。斷口信息表明,氣門(mén)斷裂起源于較高的彎曲工作應(yīng)力,這與發(fā)動(dòng)機(jī)的整體結(jié)構(gòu)有一定的關(guān)系。通常柴油機(jī)功率提高,發(fā)動(dòng)機(jī)的熱負(fù)荷相應(yīng)增加,發(fā)動(dòng)機(jī)的熱負(fù)荷隨功率提高而增加,氣門(mén)的工作溫度必然隨之上升;同時(shí)發(fā)動(dòng)機(jī)整體熱負(fù)荷的變化,也會(huì)導(dǎo)致氣門(mén)承受的機(jī)械應(yīng)力產(chǎn)生變化。因此,應(yīng)對(duì)氣門(mén)進(jìn)行強(qiáng)化。

造成斷裂的原因分析

3.1 氣門(mén)桿與氣門(mén)導(dǎo)管之間間隙不適當(dāng),過(guò)小或過(guò)大在配氣機(jī)構(gòu)的制造和裝配過(guò)程中氣門(mén)座錐面相對(duì)于導(dǎo)管軸線(xiàn)不可避免會(huì)產(chǎn)生工藝偏差,如果氣門(mén)桿與氣門(mén)導(dǎo)管間隙過(guò)小,氣門(mén)落關(guān)閉后的彎曲應(yīng)力將更多的由氣門(mén)桿頸部承受.再加上氣門(mén)工作時(shí)的旋轉(zhuǎn)高頻運(yùn)動(dòng),容易導(dǎo)致氣門(mén)頸部疲勞斷裂:反之氣門(mén)間隙過(guò)大也將導(dǎo)致氣門(mén)落座沖擊過(guò)大,從而導(dǎo)致氣門(mén)疲勞失效。發(fā)動(dòng)機(jī)氣門(mén)組件的裝配精度直接影響氣門(mén)的使用壽命。在氣門(mén)關(guān)閉時(shí),如果氣門(mén)與氣門(mén)副配合存在偏差,那么氣門(mén)每次落座必定存在歪斜氣門(mén)桿需要承受彎曲扭矩,而由彎曲扭矩產(chǎn)生的應(yīng)力將會(huì)導(dǎo)致氣門(mén)磨損失效。圖3所示的氣門(mén)桿在第二熱點(diǎn)處彎曲的現(xiàn)象可以推斷出,在氣門(mén)關(guān)閉時(shí),氣門(mén)可能會(huì)承受較大的彎曲應(yīng)力。

圖3 動(dòng)機(jī)氣門(mén)使用后與用前對(duì)比3.3氣門(mén)桿端面與搖臂接觸不正常

圖4 氣門(mén)桿端據(jù)臂接觸痕跡

通過(guò)氣門(mén)桿端面與搖臂接觸痕跡可以推斷出發(fā)動(dòng)機(jī)氣門(mén)桿端面和搖頭臂相對(duì)運(yùn)動(dòng)是否正確(見(jiàn)圖4)。當(dāng)接觸痕跡偏離時(shí),亦會(huì)使氣門(mén)產(chǎn)生偏磨增加氣門(mén)桿部彎曲應(yīng)力,導(dǎo)致氣門(mén)彎曲疲勞斷裂。3.4 頸部圓弧過(guò)渡部分表面粗糙度偏低

根據(jù)設(shè)計(jì)圖紙要求氣門(mén)在頭部與桿部的粗細(xì)交接處采用圓弧過(guò)渡,過(guò)渡區(qū)的表面粗糙度要求為1.6,圖5為全新氣門(mén)加工效果圖。

根據(jù)比對(duì),頭部與桿部連接圓弧的圓弧表面粗糙度已經(jīng)達(dá)到1.6的加工要求,但是可以看出,頭部的表面粗糙度較差,存在很多細(xì)小紋路,這種細(xì)小紋路可能會(huì)對(duì)疲勞裂紋的萌生和發(fā)展產(chǎn)生較大的影響,圖6為使用后的發(fā)動(dòng)機(jī)進(jìn)氣門(mén)圓弧交接處的照片。

圖6 使用后的氣門(mén)圍弧交接處狀況通過(guò)圖6可以看出,在氣門(mén)頭與氣門(mén)桿的粗細(xì)交接處的疲勞裂紋已經(jīng)初步產(chǎn)生,如果繼續(xù)使用,裂紋內(nèi)部將會(huì)進(jìn)一步腐蝕,裂紋擴(kuò)大,最終形成斷裂3.5設(shè)計(jì)缺陷

氣門(mén)的第二熱點(diǎn)與過(guò)渡圓弧幾乎重合是一個(gè)主要的設(shè)計(jì)缺陷,氣門(mén)的第二熱點(diǎn)是一個(gè)熱應(yīng)力較為集中的位置,而過(guò)渡圓弧是氣門(mén)頭部與氣門(mén)桿粗細(xì)交接的位置,該位置是一個(gè)彎曲應(yīng)力集中的地方,將兩種應(yīng)力集中點(diǎn)設(shè)計(jì)在同一位置,勢(shì)必增加了這一位置的應(yīng)力,從而造成該位置的失效率較高綜上所述,氣門(mén)頭部和桿部交接處強(qiáng)度不足是造成氣門(mén)盤(pán)桿過(guò)渡處彎曲疲勞斷裂的主要原因.

改進(jìn)措施

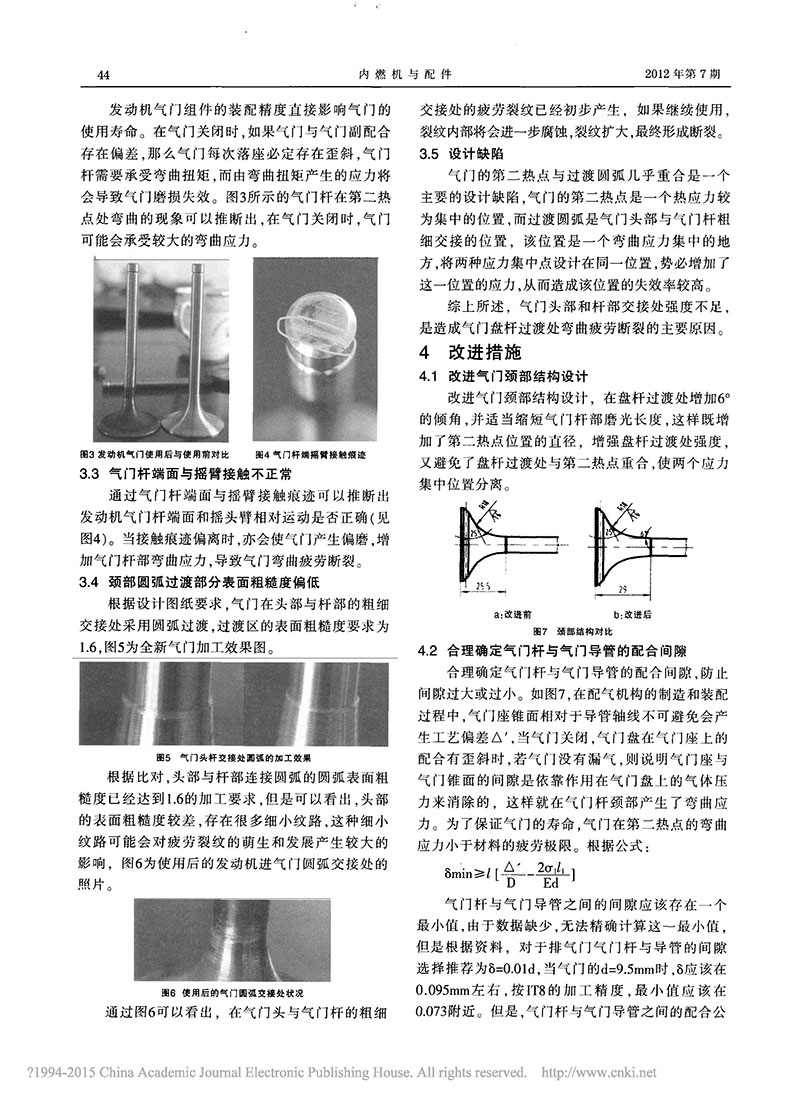

4.1改進(jìn)氣門(mén)頸部結(jié)構(gòu)設(shè)計(jì)

改進(jìn)氣門(mén)頸部結(jié)構(gòu)設(shè)計(jì),在盤(pán)桿過(guò)渡處增加6的傾角,并適當(dāng)縮短氣門(mén)桿部磨光長(zhǎng)度,這樣既增加了第二熱點(diǎn)位置的直徑,增強(qiáng)盤(pán)桿過(guò)渡處強(qiáng)度又避免了盤(pán)桿過(guò)渡處與第二熱點(diǎn)重合,使兩個(gè)應(yīng)力集中位置分離。

圖7 頸部結(jié)構(gòu)對(duì)比

4.2 合理確定氣門(mén)桿與氣門(mén)導(dǎo)管的配合間隙

合理確定氣門(mén)桿與氣門(mén)導(dǎo)管的配合間隙,防止間隙過(guò)大或過(guò)小。如圖7,在配氣機(jī)構(gòu)的制造和裝配過(guò)程中,氣門(mén)座錐面相對(duì)于導(dǎo)管軸線(xiàn)不可避免會(huì)產(chǎn)生工藝偏差A(yù)’,當(dāng)氣門(mén)關(guān)閉,氣門(mén)盤(pán)在氣門(mén)座上的配合有歪斜時(shí),若氣門(mén)沒(méi)有漏氣,則說(shuō)明氣門(mén)座與氣門(mén)錐面的間隙是依靠作用在氣門(mén)盤(pán)上的氣體壓力來(lái)消除的,這樣就在氣門(mén)桿頸部產(chǎn)生了彎曲應(yīng)力。為了保證氣門(mén)的壽命,氣門(mén)在第二熱點(diǎn)的彎曲應(yīng)力小于材料的疲勞極限。

氣門(mén)桿與氣門(mén)導(dǎo)管之間的間隙應(yīng)該存在一個(gè)最小值,由于數(shù)據(jù)缺少,無(wú)法精確計(jì)算這一最小值但是根據(jù)資料,對(duì)于排氣門(mén)氣門(mén)桿與導(dǎo)管的間隙選擇推薦為8=0.01d,當(dāng)氣門(mén)的d=9.5mm時(shí)應(yīng)該在0.095mm左右,按IT8的加工精度,最小值應(yīng)該在0.073附近。但是,氣門(mén)桿與氣門(mén)導(dǎo)管之間的配合公差帶是H8/e8,可以得出0.025≤8S0.069,明顯小于0.073推薦最小值。為此,建議更改氣門(mén)桿與氣門(mén)導(dǎo)管之間的配合公差,使配合間在合理范圍內(nèi)。

4.3提高頸部和頸部與桿部過(guò)渡處的表面粗糙度

(1)對(duì)頸部和頸部與桿部過(guò)渡處采用拋光或者精磨的加工方法:

(2)對(duì)頸部和頸部與桿部過(guò)渡處采用高速變頻控制實(shí)施等線(xiàn)速度車(chē)削:

(3)對(duì)頸部和頸部與桿部過(guò)渡處采用豪克能技術(shù)加工。

結(jié)論

(2)對(duì)頸部和頸部與桿部過(guò)渡處采用高速變頻