摘要: 對海洋工程大厚度高強鋼焊接結構焊后焊縫及母材進行局部豪克能沖擊處理,采用X 射線衍射法和小孔法測試沖擊前后的殘余應力,分析豪克能沖擊工藝對焊接殘余應力的影響. 研究結果表明:大厚度高強鋼焊接結構經覆蓋焊縫及母材局部豪克能沖擊處理后,焊接殘余應力顯著降低,沖擊區域拉應力全部轉化為壓應力,壓應力大小均勻,XRD 測試壓應力均值達到母材理論屈服強度的0. 50 ~ 0. 80 倍,小孔法測試壓應力均值達到母材理論屈服強度的1.10 ~ 1.30 倍;EQ47 拘束態高強鋼焊接結構分別采用沖擊強度10s/cm^2 與20s/cm^2 沖擊后,沖擊區域形成的壓應力基本一致,縱向應力與橫向應力大小接近,20 s /cm^2 沖擊強度下縱向應力與橫向應力接近水平優于10 s /cm^2 .

關鍵詞: 大厚度高強鋼; 豪克能;超聲沖擊; 殘余應力

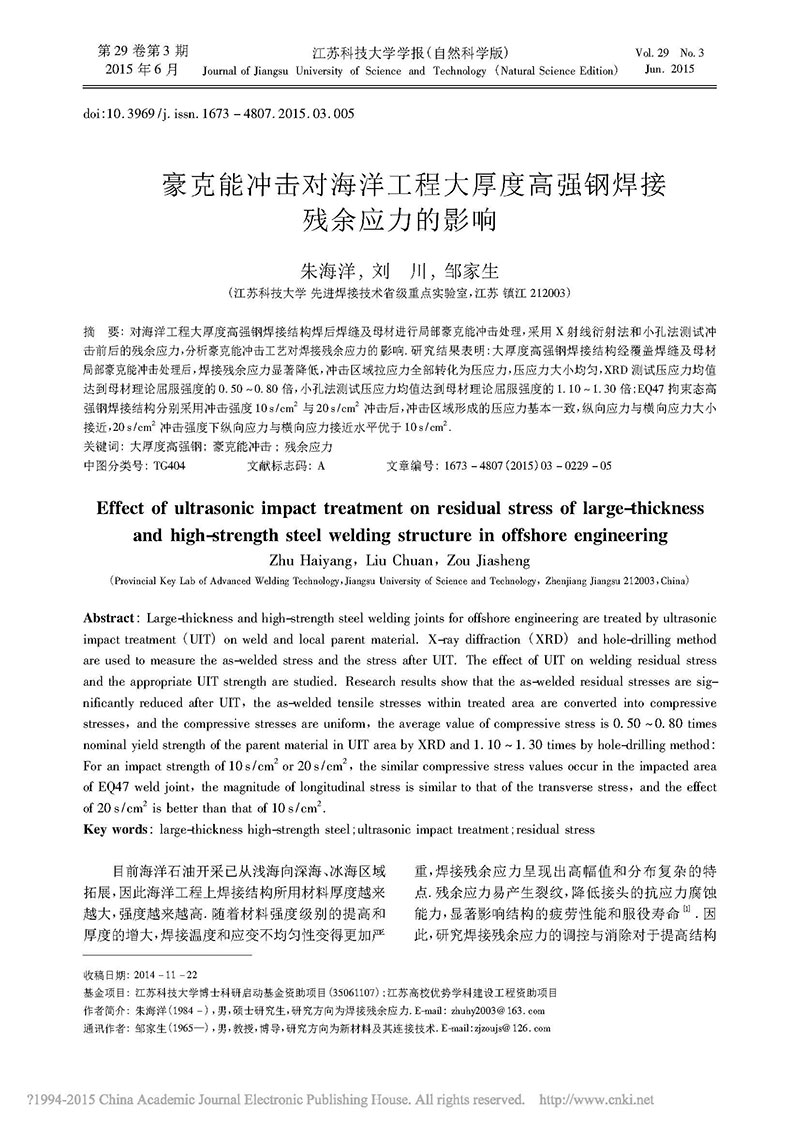

目前海洋石油開采已從淺海向深海、冰海區域拓展,因此海洋工程上焊接結構所用材料厚度越來越大,強度越來越高. 隨著材料強度級別的提高和厚度的增大,焊接溫度和應變不均勻性變得更加嚴重,焊接殘余應力呈現出高幅值和分布復雜的特點. 殘余應力易產生裂紋,降低接頭的抗應力腐蝕能力,顯著影響結構的疲勞性能和服役壽命[1]. 因此,研究焊接殘余應力的調控與消除對于提高結構的服役性能意義重大. 傳統的應力調控方法如熱處理、噴丸、熔修法、振動時效和錘擊等工藝已經在大型結構中廣泛使用且應力調控效果明顯[2],但對于海洋平臺之類具有大量短焊縫的大厚度高強度鋼復雜焊接結構,以上方法實施起來具有明顯的局限性[3]. 海洋鉆井平臺復雜焊接結構需要適合現場作業、狹小空間可操作、效果明顯的應力調控方法. 超聲沖擊法具有執行機構輕巧、可控性好、使用靈活方便、應用時受限少、成本低等特點[4],因此非常適合在海洋工程結構上使用. 超聲沖擊處理能夠有效降低或消除焊縫區的殘余拉應力,引入殘余壓應力,提高焊接件疲勞壽命[5 - 8]. 目前該方法在海洋工程領域應用尚不普及,合理的工藝參數還有待探索[3]. 文中以海洋鉆井平臺上大厚度高強鋼焊接結構為研究對象,采用豪克能沖擊工藝分別對自由對接接頭和拘束角接頭兩種接頭進行超聲沖擊處理,采用X 射線衍射法(X - ray diffraction,XRD)和小孔法研究豪克能沖擊及不同沖擊工藝參數對焊接殘余應力的影響.

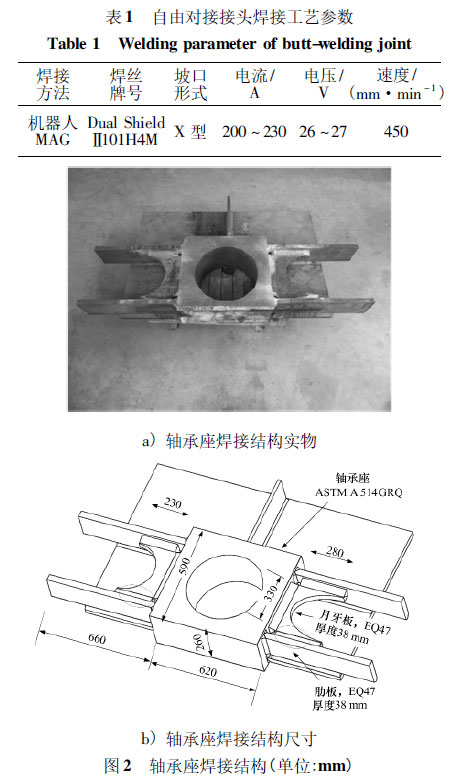

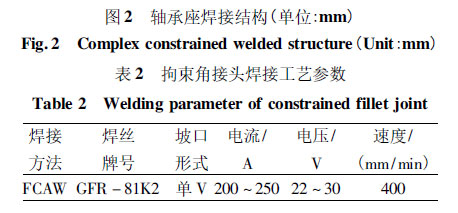

1、試驗

1. 1 試驗對象

1. 2 試驗方法

采用豪克能沖擊工藝對兩種接頭的焊縫及母材進行局部沖擊處理,采用X 射線衍射法() 和小孔法對接頭沖擊前后的殘余應力進行測試. 豪克能沖擊設備為HY2050豪克能 沖擊設備,豪克能的頻率20KHZ,沖擊頭含4 根沖擊針,沖擊針直徑φ3mm;XRD 殘余壓力測試設備為加拿大PROTO公司的I-便攜式殘余應力儀,試樣表面先經砂紙打磨,后電解拋光,測試方法為同傾固定φ0法,定峰方法pearsonⅦ,輻射源為CrKα,衍射晶面(211),衍射角156. 43°,應力常數-318 MPa /degree.小孔法測試設備為CML- 1H -16 型應變/力采集儀,應變片型號TJ120 - 1.5-φ1.5,鉆孔直徑φ1. 5 mm,孔深2 mm.

2 試驗結果與分析

2. 1 自由對接接頭

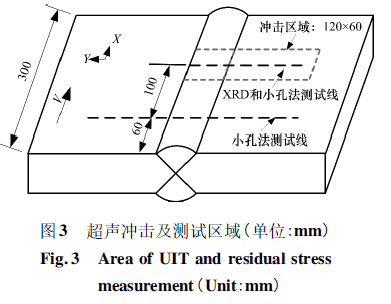

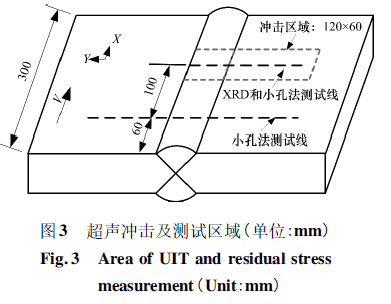

定義單位面積內的沖擊時間為沖擊強度,單位s /cm^2(下同). 對試板表面覆蓋焊縫及母材局部超聲沖擊處理,沖擊強度選用10 s /cm^2,沖擊區域如圖3. 沖擊后表面形成一層致密白亮層,如圖4. 以σx表示與焊縫方向平行的縱向應力,σy表示與焊縫方向垂直的橫向應力,沖擊前后殘余應力變化如圖5(d 為距焊縫中心距離).

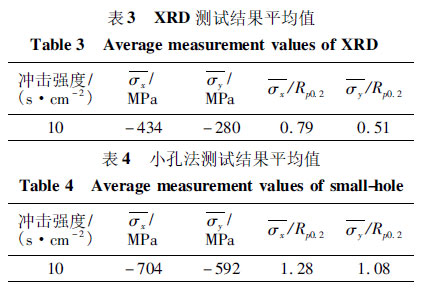

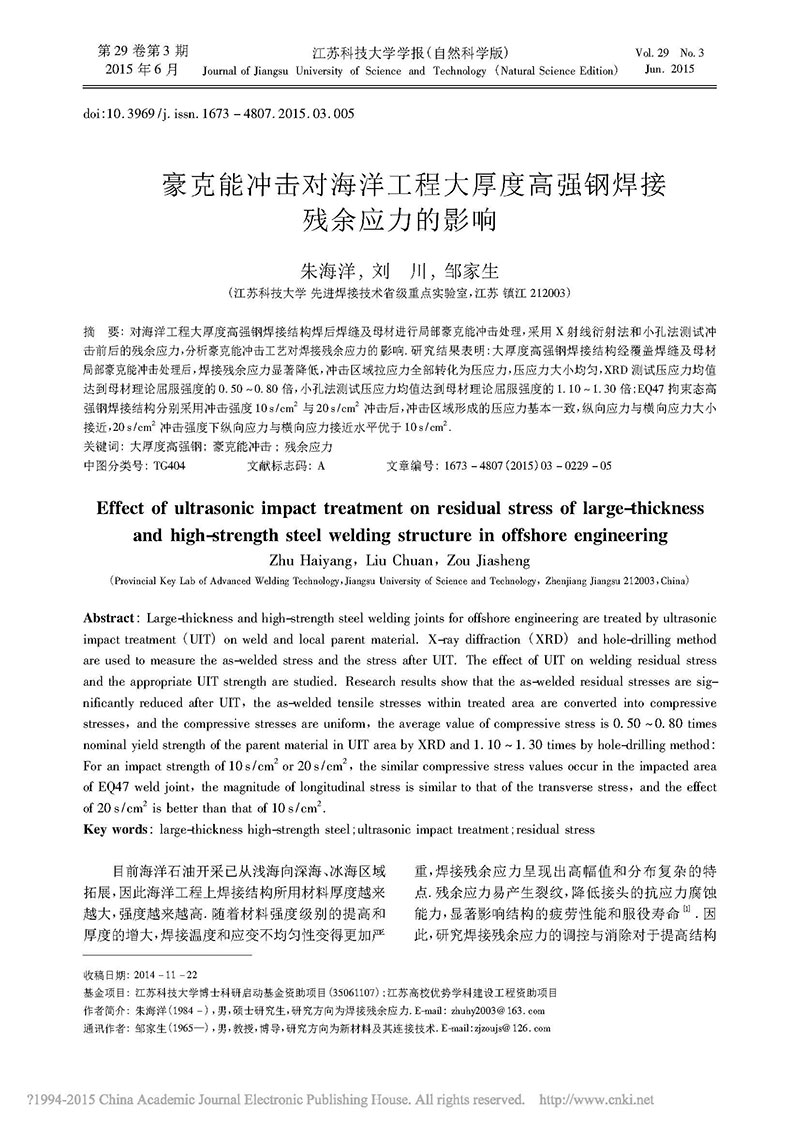

由圖5 可以看出自由對接接頭的焊態殘余應力分布特征,雖然XRD 和小孔法測試值有差別,但兩者反映的應力分布趨勢基本一致,即焊縫及附近區域為拉應力,遠離焊縫區域為壓應力,縱向拉應力峰值部位在焊縫中心,橫向拉應力峰值部位在焊趾附近,其距焊縫中心約25 mm.采用沖擊強度10 s /cm^2 覆蓋焊縫及母材局部高頻沖擊處理后,應力測試結果表明:沖擊區域拉應力全部轉化為壓應力,壓應力大小均勻;與沖擊區域相鄰的試板另一邊拉應力也轉化為壓應力,比較XRD 和小孔法測試結果可見:小孔法測試值高于XRD 測試值. 以σx表示縱向應力平均值,σy表示橫向應力平均值,σx /Rp0. 2表示縱向應力平均值與母材理論屈服強度的比值,σy /Rp0. 2表示橫向應力平均值與母材理論屈服強度的比值,兩種測試方法測試結果平均值分別見表3,4.

由表3,4 可以看出,豪克能沖擊后,XRD 測試得到的縱向、橫向應力平均值為- 434 MPa,- 280MPa,分別為母材理論屈服強度的0. 79 倍,0. 51倍;小孔法測試得到的縱向、橫向應力平均值為- 704 MPa,- 592 MPa,分別為母材理論屈服強度的1. 28 倍,1. 08 倍.

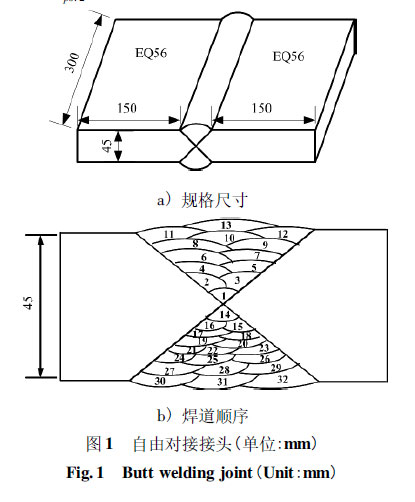

2. 2 拘束角接頭

拘束角接頭采用XRD 測試焊態殘余應力,如圖6,測試區域為部位1. 由于XRD 儀器探頭空間擺放的限制,橫向應力只測試了遠離焊縫區的位置. 在部位1 和部位2 的對稱區域分別進行超聲沖擊,沖擊工藝為覆蓋焊縫及月牙板局部母材,部位1 采取10 s /cm^2 的沖擊強度,部位2 采取20 s /cm^2的沖擊強度. 由于部位1 和部位2 結構對稱,假設其焊態殘余應力分布一致,以部位1 焊態殘余應力作為部位2 沖擊前應力參考. 沖擊后殘余應力變化如圖7.

由圖7 可以看出拘束角接頭高頻沖擊前焊縫及其附近為拉應力,遠離焊縫區域為壓應力. 部位1、部位2 分別采用10 s /cm^2 和20 s /cm^2 沖擊強度高頻沖擊后,XRD 和小孔法測試結果表明:拉應力全部轉化為壓應力,壓應力大小均勻,兩種沖擊強度得到的壓應力大小基本一致;20 s /cm^2 沖擊強度下縱向應力與橫向應力接近水平好于10 s /cm^2,其縱向應力與橫向應力分布曲線幾乎重合,這說明高的沖擊強度提高了縱向壓應力與橫向壓應力的接近水平. 以σx /Rp0. 2表示縱向應力平均值與母材EQ47 理論屈服強度的比值,σy /Rp0. 2表示橫向應力平均值與母材EQ47 理論屈服強度的比值,兩種測試方法測試結果平均值分別見表5,6.

由表5,6 可以看出,沖擊強度10 s /cm^2 和20s /cm^2 得到的壓應力平均值在兩種測試方法下均相近,其縱向應力XRD 測試平均值為母材理論屈服強度的0. 62 倍,小孔法測試平均值為母材理論屈服強度的1. 20 ~ 1. 21 倍,橫向應力小孔法測試平均值為母材理論屈服強度的1. 21 倍.比較自由對接接頭和拘束角接頭測試結果可以發現,采用同一種沖擊強度10 s /cm^2,EQ56 自由對接接頭引入的壓應力比EQ47 拘束角接頭大,由于兩種接頭材質、厚度、拘束度等不同,兩者沖擊后壓應力有差別的原因還有待進一步探索,但兩種接頭高頻沖擊后引入的壓應力平均值與母材理論屈服強度比值相似,XRD 測試值可以達到母材理論屈服強度的0. 50 ~ 0. 80 倍,小孔法測試值可以達到母材理論屈服強度的1. 10 ~ 1. 30 倍.

文中XRD 和小孔法兩種測試方法測得的應力大小不同,但應力分布趨勢基本一致. 由于X 射線穿透深度為微米數量級[9],XRD 測試的為淺表層應力,小孔法鉆孔深度2 mm,測試的為2 mm 內的近表面應力,兩種測試方法反映了豪克能沖擊后接頭不同深度的應力水平.

3 結論

1) 大厚度高強鋼EQ56 和EQ47 焊接接頭經覆蓋焊縫及母材局部豪克能沖擊處理后,焊接殘余應力顯著降低,沖擊區域拉應力均轉化為壓應力,壓應力大小均勻,XRD 測試壓應力平均值達到母材理論屈服強度的0. 50 ~ 0. 80 倍,小孔法測試壓應力平均值達到母材理論屈服強度的1. 10 ~ 1. 30倍;

2) EQ47 拘束態高強鋼角接頭分別采用10s /cm^2 與20 s /cm^2 的沖擊強度沖擊,兩種沖擊強度得到的壓應力基本一致,縱向應力與橫向應力大小相近,20 s /cm^2 沖擊強度下縱向應力與橫向應力接近水平好于10 s /cm^2 .

3) XRD 和小孔法兩種測試方法測得的應力大小不同,但反映的應力分布趨勢基本一致,兩種測試方法反映了不同深度的應力水平.

朱海洋,劉川,鄒家生

江蘇科技大學先進焊接技術省級重點實驗室