腐蝕環境下豪克能沖擊焊接接頭殘余應力變化規律

尹鳳偉

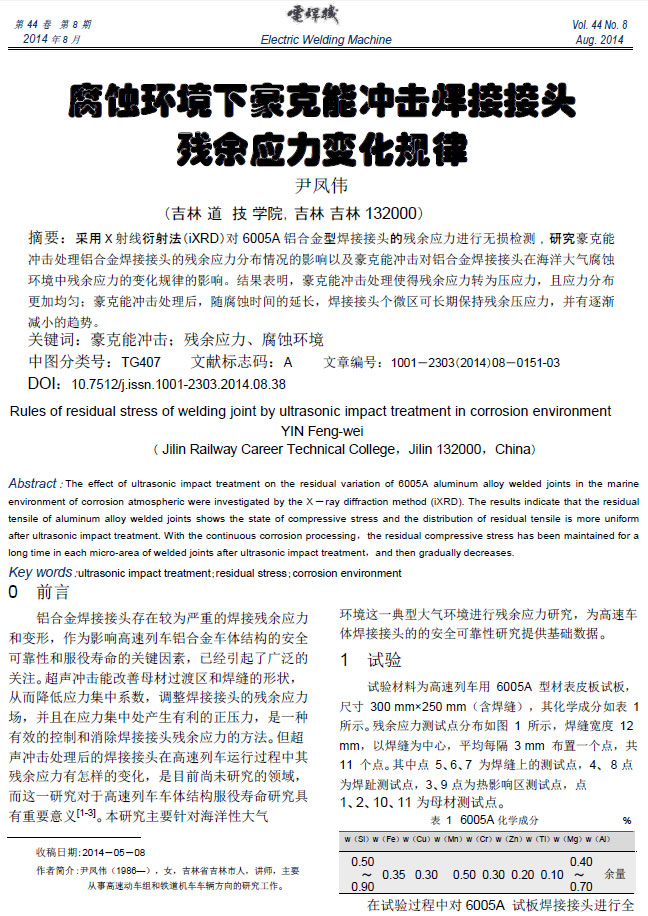

摘要:采用X 射線衍射法(iXRD)對6005A 鋁合金型焊接接頭的殘余應力進行無損檢測,研究豪克能沖擊處理鋁合金焊接接頭的殘余應力分布情況的影響以及豪克能超聲沖擊對鋁合金焊接接頭在海洋大氣腐蝕環境中殘余應力的變化規律的影響。結果表明,豪克能沖擊處理使得殘余應力轉為壓應力,且應力分布更加均勻;豪克能沖擊處理后,隨腐蝕時間的延長,焊接接頭個微區可長期保持殘余壓應力,并有逐漸減小的趨勢。

關鍵詞:豪克能沖擊;殘余應力、腐蝕環境;豪克能焊接應力消除設備

鋁合金焊接接頭存在較為嚴重的焊接殘余應力和變形,作為影響高速列車鋁合金車體結構的安全可靠性和服役壽命的關鍵因素,已經引起了廣泛的關注。超聲沖擊能改善母材過渡區和焊縫的形狀,從而降低應力集中系數,調整焊接接頭的殘余應力場,并且在應力集中處產生有利的正壓力,是一種有效的控制和消除焊接接頭殘余應力的方法。但超聲沖擊處理后的焊接接頭在高速列車運行過程中其殘余應力有怎樣的變化,是目前尚未研究的領域,而這一研究對于高速列車車體結構服役壽命研究具有重要意義[1-3]。本研究主要針對海洋性大氣環境這一典型大氣環境進行殘余應力研究,為高速車體焊接接頭的的安全可靠性研究提供基礎數據。

1 試驗

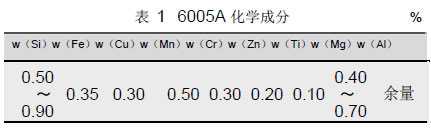

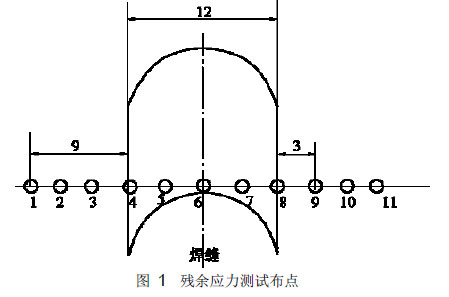

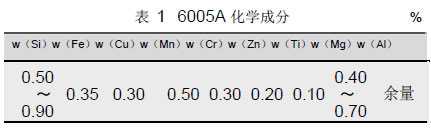

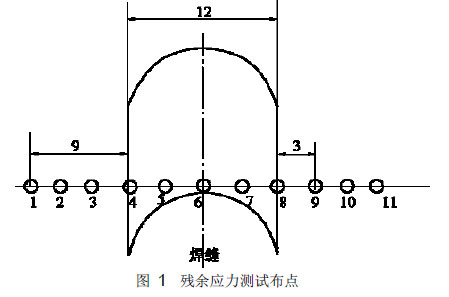

試驗材料為高速列車用6005A 型材表皮板試板,尺寸300 mm×250 mm(含焊縫),其化學成分如表1所示。殘余應力測試點分布如圖1 所示,焊縫寬度12mm,以焊縫為中心,平均每隔3 mm 布置一個點,共11 個點。其中點5、6、7 為焊縫上的測試點,4、8 點為焊趾測試點,3、9 點為熱影響區測試點,點1、2、10、11 為母材測試點。

覆蓋超聲沖擊,采用X 射線衍射法測試超聲沖擊前后試樣的殘余應力和硬度,然后將超聲沖擊處理前后的試樣放入鹽霧箱進行中性鹽霧腐蝕實驗,分別在腐蝕3 天、5 天、1 周、2 周、1 月、2 月、4 月、6 月后將試樣取出,再次采用X 射線衍射法測試超聲沖擊前后試樣經不同時間鹽霧腐蝕后的殘余應力及硬度。每個試驗條件下采用9 件平行試樣。

2 實驗結果

2.1 超聲沖擊前后焊接接頭殘余應力

試驗采用Hy2050 豪克能焊接應力消除設備對焊縫區進行全覆蓋沖擊,激勵電流1.6 A,設定沖擊速度為8.33 mm/min。

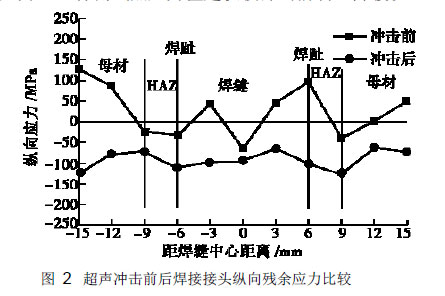

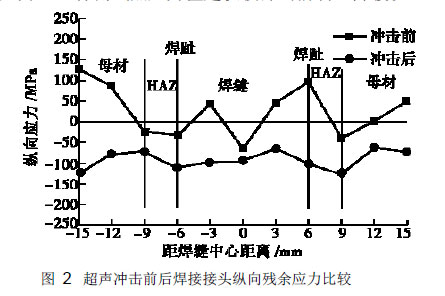

由圖2 和圖3 可知,在超聲沖擊處理前,焊接接頭的縱向殘余應力的平均值為26.95 MPa,最大殘余拉應力位于母材應力值為127.52 MPa,橫向殘余應力的均值為30.44 MPa,最大殘余拉應力位于焊縫應力值為194.49 MPa,且應力分布極不均勻,橫向應力的起伏更大。在超聲沖擊處理后,焊接接頭縱向殘余應力的平均值為-91.01 MPa,橫向殘余應力的平均值為-96.01 MPa,所有測試點都轉化為壓應力,且各測試點應力值起伏較沖擊前明顯降緩。

2.2 超聲沖擊前后不同微區殘余應力隨腐蝕時間的變化

采用SO2/Q -0250 和GP/YWP90 型鹽霧腐蝕箱,中性腐蝕試介質為5%NaCl 溶液,pH6.5~pH7.2。

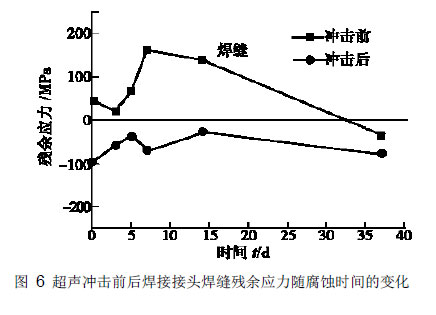

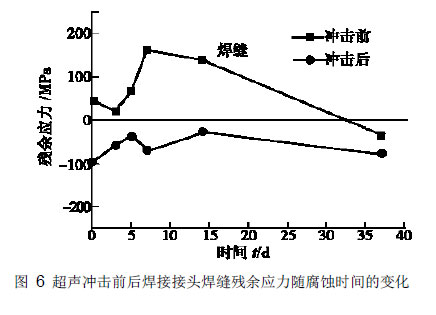

分別選取焊接接頭的母材區、熱影響區和焊縫區的一個典型的測試點,對其在超聲沖擊前后的殘余應力進行比較,如圖4~圖6 所示。

由圖4~圖6 可知,在腐蝕時間較短時,超聲沖擊前后焊接接頭各微區的殘余應力有上下波動情況,但隨腐蝕時間的延長,總變化趨勢是向0 MPa 方向接近。

3 分析和討論

3.1 超聲沖擊對焊接接頭殘余應力的影響

圖2、圖3 表明,超聲沖擊對一定深度的表層具有改善應力的效果,可以較好地消除焊接接頭各微區的殘余應力,使其由拉應力轉變為壓應力,還能使焊接接頭各區域的殘余應力值的波動也趨于平緩,從而有效改變焊接殘余應力。

3.2 腐蝕環境下超聲沖擊對焊接接頭殘余應力變化規律的影響

圖4 ~ 圖6 表明經過超聲沖擊處理后,焊接接頭各微區的殘余應力不論腐蝕時間的長短,均在壓應力范圍內,且隨腐蝕時間的延長,殘余應力的變化也比未經超聲沖擊的焊接接頭各微區殘余應力變化更為平緩,逐漸向壓應力減小的方向變化。

4 結論

(1)超聲沖擊處理對改善6005A 焊接接頭的焊接殘余應力有良好的效果,焊縫、熱影響區和焊趾的殘余拉應力均轉變為壓應力,且超聲沖擊處理后整個焊接接頭的應力值分布較沖擊前均勻。

(2)未經超聲沖擊的焊接接頭各微區初始殘余拉應力較大,隨腐蝕時間的延長,拉應力有逐漸減小的趨勢;超聲沖擊處理后,焊接接頭各微區可以在較長時間內保持為壓應力,并有逐漸減小的趨勢。