摘 要:根據(jù)中國(guó)南海某氣田開(kāi)發(fā)項(xiàng)目水下采油樹(shù)的應(yīng)用環(huán)境及應(yīng)用要求,對(duì)水下采油樹(shù)鋼結(jié)構(gòu)焊接所產(chǎn)生的殘余應(yīng)力的機(jī)理、分布規(guī)律及其影響因素進(jìn)行了分析,闡述了控制水下采油樹(shù)鋼結(jié)構(gòu)焊接殘余應(yīng)力的主要工藝解決措施。在此基礎(chǔ)上,將其應(yīng)用于國(guó)產(chǎn)化備用采油樹(shù)項(xiàng)目,結(jié)果證明其能滿足產(chǎn)品的應(yīng)用要求。

中圖分類號(hào):TE952 文獻(xiàn)標(biāo)志碼:A 【DOI】10.13788/j.cnki.cbgc.2016.06.073

引言

水下采油樹(shù)作為海洋油氣開(kāi)采中的水下生產(chǎn)系統(tǒng)的關(guān)鍵油氣生產(chǎn)控制設(shè)備,實(shí)際上就是位于海底井口頂端開(kāi)口處的一個(gè)組件,它提供一系列用于原油生產(chǎn)、控制、測(cè)試及維修的通道和各種用來(lái)測(cè)量和維修的閥門(mén)。水下采油樹(shù)鋼結(jié)構(gòu)的主要功能是為采油樹(shù)及零部件模塊提供水下安放支座及防護(hù)結(jié)構(gòu)。水下采油樹(shù)鋼結(jié)構(gòu)件長(zhǎng)期沉浸于海底,遭受海水腐蝕,并接受陰極保護(hù)(犧牲陽(yáng)極法),這種情況下鋼結(jié)構(gòu)焊接后內(nèi)部的殘余應(yīng)力往往會(huì)誘發(fā)氫脆或氫致裂紋并加劇應(yīng)力腐蝕。因此對(duì)于水下采油樹(shù)鋼結(jié)構(gòu)的焊接,必須采取措施消減其焊后殘余應(yīng)力。本文在對(duì)鋼結(jié)構(gòu)焊接所產(chǎn)生的殘余應(yīng)力的機(jī)理、分布規(guī)律及其影響因素進(jìn)行分析的基礎(chǔ)上,提出了控制水下采油樹(shù)鋼結(jié)構(gòu)焊接殘余應(yīng)力的主要工藝解決措施。

1 水下采油樹(shù)鋼結(jié)構(gòu)的應(yīng)用要求及特點(diǎn)

1.1 水下采油樹(shù)鋼結(jié)構(gòu)的工作環(huán)境

水下采油樹(shù)鋼結(jié)構(gòu)主要包括樹(shù)框架(圖1)、永久導(dǎo)向基座(圖2)、樹(shù)整體取送工具(圖3)、防腐帽(圖4)、RPM 支架及ROV 操作面板等。水下采油樹(shù)鋼結(jié)構(gòu)件長(zhǎng)期浸于海底面臨海水腐蝕,并接受陰極保護(hù)[1]。

深海海底環(huán)境溫度較低,接近0℃。因此,水下采油樹(shù)鋼結(jié)構(gòu)的材料應(yīng)選用韌性及焊接性良好的低合金鋼,同時(shí)必須考慮焊接應(yīng)力對(duì)陰極保護(hù)的敏感性及應(yīng)力腐蝕傾向。

1.2 水下采油樹(shù)鋼結(jié)構(gòu)焊接殘余應(yīng)力的危害

水下采油樹(shù)鋼結(jié)構(gòu)由于接受陰極保護(hù)(犧牲陽(yáng)極法)[2],海水可作為電解質(zhì)溶液,在構(gòu)成電池反應(yīng)時(shí),作為陰極而接受保護(hù)的采油樹(shù)鋼結(jié)構(gòu)的表面會(huì)發(fā)生析氫反應(yīng),生成的氫原子一部分會(huì)通過(guò)擴(kuò)散進(jìn)入金屬基體,在裂紋的尖端及應(yīng)力集中處聚集,降低金屬晶格的內(nèi)聚強(qiáng)度。由于氫與材料內(nèi)部應(yīng)力的共同作用會(huì)加劇開(kāi)裂[3],水下采油樹(shù)鋼結(jié)構(gòu)與其他水下設(shè)備一樣,其焊后殘余應(yīng)力會(huì)誘發(fā)氫脆或氫致裂紋,并加劇應(yīng)力腐蝕的敏感性。

對(duì)于水下采油樹(shù)鋼結(jié)構(gòu)的焊接,盡管從材料設(shè)計(jì)及工藝參數(shù)選擇方面考慮都可降低焊接殘余應(yīng)力及氫脆敏感性等,但焊接熱循環(huán)的作用使得殘余應(yīng)力(拉應(yīng)力)不可避免。因此,工藝上如何消除焊接殘余應(yīng)力成為水下采油樹(shù)鋼結(jié)構(gòu)工藝的關(guān)鍵。

2 鋼結(jié)構(gòu)焊接殘余應(yīng)力

2.1 焊接殘余應(yīng)力概念

焊接應(yīng)力是焊接構(gòu)件因焊接熱循環(huán)而產(chǎn)生的應(yīng)力。焊接過(guò)程的不均勻溫度場(chǎng)以及由其引起的局部塑性變形和比容不同的相組織是產(chǎn)生焊接應(yīng)力的根本原因[4]。當(dāng)焊接引起的不均勻溫度場(chǎng)尚未消失時(shí),焊件中的這種應(yīng)力和變形稱為瞬態(tài)焊接應(yīng)力,焊接溫度場(chǎng)消失后的應(yīng)力稱為焊接殘余應(yīng)力。

2.2 焊接殘余應(yīng)力對(duì)焊接鋼構(gòu)件的影響

1)影響焊接構(gòu)件剛度

由于內(nèi)部焊接殘余應(yīng)力的存在,當(dāng)外部載荷還沒(méi)有達(dá)到材料的屈服極限時(shí)(實(shí)際上結(jié)構(gòu)的外部載荷與內(nèi)部應(yīng)力之和已超過(guò)材料的屈服極限),就可能引起材料的屈服變形,喪失了進(jìn)一步承受外部載荷的能力,這樣就相當(dāng)于減小了材料的有效截面積,降低了剛度,對(duì)受壓桿件來(lái)說(shuō),也就降低了穩(wěn)定性。

2)影響焊接構(gòu)件靜載強(qiáng)度

一般來(lái)說(shuō),如不存在嚴(yán)重應(yīng)力集中情況,只要材料具有允許的塑性變形能力,焊后殘余應(yīng)力不會(huì)影響結(jié)構(gòu)的靜載強(qiáng)度,但如果結(jié)構(gòu)處于脆性狀態(tài),殘余應(yīng)力的存在則使結(jié)構(gòu)承受外載的能力降低,導(dǎo)致結(jié)構(gòu)過(guò)早破壞。

3)對(duì)焊接構(gòu)件疲勞強(qiáng)度的影響

殘余應(yīng)力的存在使變載荷的應(yīng)力循環(huán)發(fā)生偏移,如應(yīng)力集中處存在焊接殘余應(yīng)力,將使疲勞強(qiáng)度降低。

4)加劇應(yīng)力腐蝕開(kāi)裂

應(yīng)力腐蝕開(kāi)裂是拉伸殘余應(yīng)力和化學(xué)腐蝕共同作用下產(chǎn)生裂紋的現(xiàn)象,應(yīng)力腐蝕開(kāi)裂所需的時(shí)間與殘余應(yīng)力大小有關(guān),拉伸殘余應(yīng)力越大,應(yīng)力腐蝕開(kāi)裂的時(shí)間越短。

5)影響加工精度及尺寸穩(wěn)定性

當(dāng)機(jī)械加工把一部分材料從焊件上切除時(shí),此處的殘余應(yīng)力也被釋放。殘余應(yīng)力原來(lái)的平衡狀態(tài)被打破,這樣焊件會(huì)在加工的同時(shí)發(fā)生變形,導(dǎo)致加工精度受影響。

3 傳統(tǒng)的消除焊后殘余應(yīng)力的工藝措施

在實(shí)際焊接過(guò)程中,可通過(guò)一定工藝措施來(lái)控制內(nèi)部的應(yīng)力,如調(diào)整工藝參數(shù)(焊接速度、焊接順序、接頭拘束度、焊接方向)、焊前預(yù)熱及反變形等。而對(duì)于焊后殘余應(yīng)力的消除常采取以下措施。

3.1 利用高溫回火來(lái)消除焊接殘余應(yīng)力

由于構(gòu)件殘余應(yīng)力的最大值通常可達(dá)到該種材料的屈服點(diǎn),而金屬在高溫下的屈服點(diǎn)將降低,所以將構(gòu)件的溫度升高至某一定數(shù)值時(shí),應(yīng)力的最大值也應(yīng)該減少到該溫度下的屈服點(diǎn)數(shù)值。如果要完全消除結(jié)構(gòu)中的殘余應(yīng)力,則必須將構(gòu)件加熱到其屈服點(diǎn)等于0 的溫度,所以一般所取的回火溫度接近于這個(gè)溫度。

1)整體高溫回火

將整個(gè)構(gòu)件放在爐中加熱到一定溫度,然后保溫一段時(shí)間再冷卻。通過(guò)整體高溫回火可以將構(gòu)件中80%~90%的殘余應(yīng)力消除掉,這是生產(chǎn)中應(yīng)用最廣泛、效果最好的一種消除殘余應(yīng)力的方法。回火時(shí)間隨構(gòu)件厚度而定,鋼按14 mm/h 計(jì)算,但不宜低于30min,但一般不高于3 h,因?yàn)闅堄鄳?yīng)力的消除效果隨時(shí)間迅速降低,所以過(guò)長(zhǎng)的處理時(shí)間是不必要的。

2)局部高溫回火

只對(duì)焊縫及其局部區(qū)域進(jìn)行加熱消除殘余應(yīng)力。

消除應(yīng)力的效果不如整體高溫回火,此方法設(shè)備簡(jiǎn)單,常用于比較簡(jiǎn)單的、剛度較小的構(gòu)件,如長(zhǎng)筒形容器、管道接頭、長(zhǎng)構(gòu)件的對(duì)接接頭等焊接殘余應(yīng)力的消除。

3.2 利用溫差拉伸法來(lái)消除焊接殘余應(yīng)力

溫差拉伸法消除焊接殘余應(yīng)力的基本原理與機(jī)械拉伸法相同,主要差別是利用局部加熱的溫差來(lái)拉伸焊縫區(qū)。溫差拉伸法是在焊縫兩側(cè)各用一個(gè)寬度適當(dāng)?shù)难跻胰惭婧妇孢M(jìn)行加熱,在焊炬后面一定距離,用一根帶有排孔的水管進(jìn)行噴水冷卻。氧乙炔焰和噴水管以相同速度向前移動(dòng)。這就形成了一個(gè)兩側(cè)溫度高(峰值約為200 ℃)、焊接區(qū)溫度低(約為100 ℃)的溫度差。兩側(cè)金屬受熱膨脹對(duì)溫度較低的區(qū)域進(jìn)行拉伸,這樣就可消除部分殘余應(yīng)力。

3.3 利用振動(dòng)法來(lái)消除焊接殘余應(yīng)力

構(gòu)件承受變載荷應(yīng)力達(dá)到一定數(shù)值,經(jīng)過(guò)多次循環(huán)加載后,結(jié)構(gòu)中的殘余應(yīng)力逐漸降低,即利用振動(dòng)的方法可以消除部分焊接殘余應(yīng)力。振動(dòng)法的優(yōu)點(diǎn)是設(shè)備簡(jiǎn)單、成本低,時(shí)間比較短,沒(méi)有高溫回火時(shí)的氧化問(wèn)題,已在生產(chǎn)上得到一定應(yīng)用。

4 焊后殘余應(yīng)力消除的工藝技術(shù)發(fā)展動(dòng)態(tài)

4.1 傳統(tǒng)焊后殘余應(yīng)力處理工藝的局限性

1)由于焊后熱處理會(huì)降低一部分的材料屬性,因此它不一定有益。尤其在較高的溫度條件中,有的材料的剛度會(huì)下降,且焊接熱影響區(qū)和熔融區(qū)因韌性變低而產(chǎn)生的裂紋,亦可以很大程度上改變其使用屬性。

利用熱處理也存在其他的約束條件,如退火爐的高額成本、復(fù)雜的配套工具和大量的能量使用等。

2)振動(dòng)時(shí)效應(yīng)用涉及有關(guān)多學(xué)科交叉領(lǐng)域,包括材料科學(xué)、熱力學(xué)和結(jié)構(gòu)力學(xué)等,其原理也尚處于探索階段。在工藝處理方面仍然難以穩(wěn)定可靠地改善金相結(jié)構(gòu)和機(jī)械性能。由于振動(dòng)時(shí)效具有不確定性,導(dǎo)致工程技術(shù)人員的經(jīng)驗(yàn)水平極大程度直接影響了工藝效果。

4.2 新型的焊后殘余應(yīng)力處理工藝——

1)20 世紀(jì)70 年代,烏克蘭的Paton 研發(fā)中心第一個(gè)提出超聲波沖擊技術(shù),并和俄羅斯的“量子”研發(fā)中心成功地聯(lián)合研發(fā)出此項(xiàng)技術(shù),并首先投入到船舶焊接殘余應(yīng)力領(lǐng)域。之后,( HPU )方面連續(xù)獲得突破,其應(yīng)用涉及到多種材料、結(jié)構(gòu)件和焊接單元方面。該技術(shù)至今在俄羅斯、烏克蘭、法國(guó)、日本、挪威、瑞典、加拿大和美國(guó)多個(gè)國(guó)家和地區(qū)的各個(gè)工程領(lǐng)域都有廣泛運(yùn)用。

2)豪克能沖擊處理可以在焊接接頭表面形成壓縮塑性變形,產(chǎn)生壓應(yīng)力,改善接頭殘余應(yīng)力分布[6]。它通過(guò)高功率儀器產(chǎn)生20 000 次/秒左右的頻率沖擊物體金屬表層,高能量使得材料表面生成顯著的壓縮塑性變形,形成有利的壓縮應(yīng)力和殘余應(yīng)力場(chǎng),同時(shí),大能量沖擊使得材料表層溫度快速升高而后快速降低,可以使材料作用區(qū)表面晶粒組織細(xì)化,這樣就可以增加焊件的疲勞壽命,獲得抗應(yīng)力腐蝕的能力。

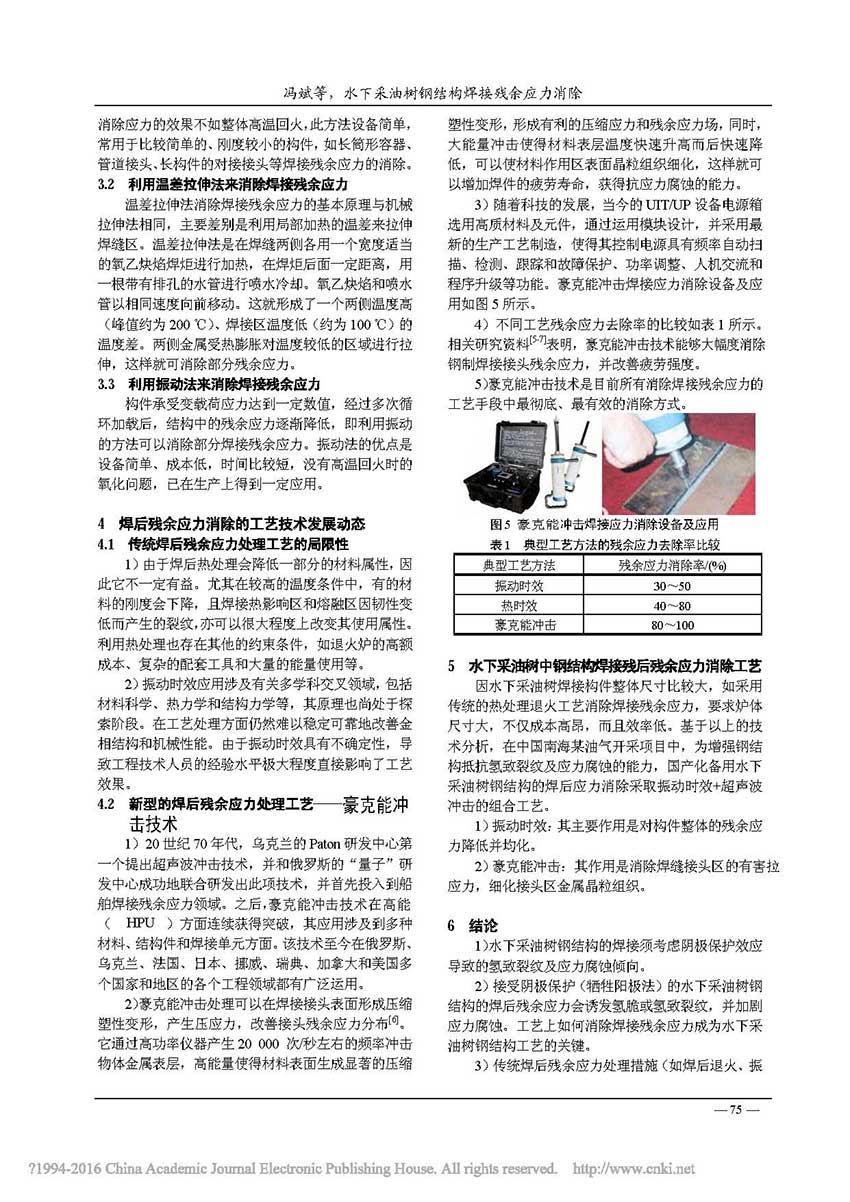

3)隨著科技的發(fā)展,當(dāng)今的UIT/UP 設(shè)備電源箱選用高質(zhì)材料及元件,通過(guò)運(yùn)用模塊設(shè)計(jì),并采用最新的生產(chǎn)工藝制造,使得其控制電源具有頻率自動(dòng)掃描、檢測(cè)、跟蹤和故障保護(hù)、功率調(diào)整、人機(jī)交流和程序升級(jí)等功能。豪克能沖擊焊接應(yīng)力消除設(shè)備及應(yīng)用如圖5 所示。

4)不同工藝殘余應(yīng)力去除率的比較如表1 所示。

相關(guān)研究資料[5-7]表明,豪克能沖擊技術(shù)能夠大幅度消除鋼制焊接接頭殘余應(yīng)力,并改善疲勞強(qiáng)度。

5)豪克能沖擊技術(shù)是目前所有消除焊接殘余應(yīng)力的工藝手段中最徹底、最有效的消除方式。

圖5 沖擊焊接應(yīng)力消除設(shè)備及應(yīng)用

表1 典型工藝方法的殘余應(yīng)力去除率比較

典型工藝方法 殘余應(yīng)力消除率/(%)

振動(dòng)時(shí)效 30~50

熱時(shí)效 40~80

豪克能沖擊 80~100

5 水下采油樹(shù)中鋼結(jié)構(gòu)焊接殘后殘余應(yīng)力消除工藝

因水下采油樹(shù)焊接構(gòu)件整體尺寸比較大,如采用傳統(tǒng)的熱處理退火工藝消除焊接殘余應(yīng)力,要求爐體尺寸大,不僅成本高昂,而且效率低。基于以上的技術(shù)分析,在中國(guó)南海某油氣開(kāi)采項(xiàng)目中,為增強(qiáng)鋼結(jié)構(gòu)抵抗氫致裂紋及應(yīng)力腐蝕的能力,國(guó)產(chǎn)化備用水下采油樹(shù)鋼結(jié)構(gòu)的焊后應(yīng)力消除采取振動(dòng)時(shí)效+超聲波沖擊的組合工藝。

1)振動(dòng)時(shí)效:其主要作用是對(duì)構(gòu)件整體的殘余應(yīng)力降低并均化。

2)豪克能沖擊:其作用是消除焊縫接頭區(qū)的有害拉應(yīng)力,細(xì)化接頭區(qū)金屬晶粒組織。

6 結(jié)論

1)水下采油樹(shù)鋼結(jié)構(gòu)的焊接須考慮陰極保護(hù)效應(yīng)導(dǎo)致的氫致裂紋及應(yīng)力腐蝕傾向。

2)接受陰極保護(hù)(犧牲陽(yáng)極法)的水下采油樹(shù)鋼結(jié)構(gòu)的焊后殘余應(yīng)力會(huì)誘發(fā)氫脆或氫致裂紋,并加劇應(yīng)力腐蝕。工藝上如何消除焊接殘余應(yīng)力成為水下采油樹(shù)鋼結(jié)構(gòu)工藝的關(guān)鍵。

3)傳統(tǒng)焊后殘余應(yīng)力處理措施(如焊后退火、振動(dòng)時(shí)效等)存在一定的局限性。豪克能超聲沖擊技術(shù)是目前所有消除焊接殘余應(yīng)力的工藝手段中消除率最大化、z有效的消除方式。

4)水下采油樹(shù)鋼結(jié)構(gòu)焊后采取振動(dòng)時(shí)效+豪克能沖擊的組合工藝進(jìn)行消除應(yīng)力處理,有利于增強(qiáng)鋼結(jié)構(gòu)抵抗氫致裂紋及應(yīng)力腐蝕的能力。